construcción

-

Introducción a los cerramientos verticales

1. CERRAMIENTOS

1.1 DEFINICIÓN: (Copia Textual)

Son elementos cuya función es separar el ambiente exterior del interior dando lugar a la envolvente del edificio. Son las fachadas, que conocemos, las cubiertas y los paramentos de separación con el terreno.

No tienen por qué tener una función estructural, pero pueden actuar así, en cuyo caso hablaríamos de muros resistentes de cierre.

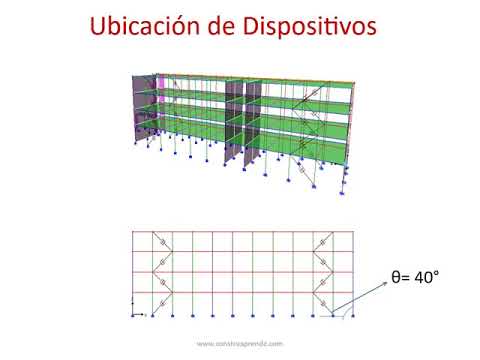

Podemos diferenciar dos tipos, en función del ángulo que formen con la horizontal. De esta manera tendríamos:

Cerramientos Horizontales: aquellos cuyo ángulo σ con la horizontal sea ≤ 60 °. Serian, por ejemplo, las cubiertas.

Cerramientos Verticales: aquellos cuyo ángulo σ con la horizontal sea ≥ 60 °, por ejemplo, las fachadas -

Tesis 4 - Trazo y Construcción de una Carretera

Tesis Trazo y Construcción de una Carretera

Realizada por Eduardo Castelàn Sayago

INDICE

CAPITULO 1 - CAMINOS Y CARRETERAS

1.1 Introducción

1.2 Clasificación de las Carreteras

1.3 Alineamiento y Puntos Obligados

-

Trabajo 1 - Fosas Sépticas Prefabricadas, Especificaciones y Métodos de Prueba

Trabajo 1 - Fosas Sépticas Prefabricadas, Especificaciones y Métodos de Prueba

Trabajo Proporcionado por:

Antonio Ortega Maldonado

ÍNDICE

0.- INTRODUCCIÓN 1.- OBJETIVO 2.- CAMPO DE APLICACIÓN 3.- REFERENCIAS

4.- DEFINICIONES

5.- CLASIFICACIÓN / 6.-ESPECIFICACIONES

7.- MUESTREO

8.- MÉTODOS DE PRUEBA

8.1 Método de prueba para medir las dimensiones de las fosas sépticas

8.2 Método de prueba para determinar la capacidad de trabajo y la capacidad total de la fosa séptica

8.3 Método de prueba para verificar la existencia de los componentes de la fosa séptica

8.4 Método de prueba para verificar la estanquidad y hermeticidad de la fosa séptica

8.5 Método de prueba para medir la resistencia de las fosas sépticas.

APÉNDICES INFORMATIVOS

A. Instalación de las fosas sépticas

B. Instalaciones para la disposición final del efluente de una fosa séptica

C. Inspección y mantenimiento de sistemas para tratamiento séptico

FIGURAS

BIBLIOGRAFÍA

0. INTRODUCCIÓN

La forma más común para evacuar las aguas residuales de tipo doméstico es mediante su descarga a un sistema de alcantarillado sanitario. Sin embargo, esto no siempre es económicamente factible, sobre todo en sitios donde se tengan formaciones geológicas que hacen costoso este tipo de solución o cuando la población está bastante dispersa o bien, cuando no se tenga agua en disponibilidad suficiente para realizar el desalojo mediante un sistema hidráulico adecuado.

En dichos casos, es necesario instalar unidades específicas de evacuación y tratamiento para evitar la contaminación de las fuentes de abastecimiento de agua potable, ya sean superficiales o subterráneas. En este sentido, el sistema de tratamiento a base de fosas sépticas que incluye el proceso séptico y el proceso de oxidación, son una opción (véase figura 1) para resolver los problemas antes mencionados, que pueden utilizarse en los ámbitos urbano y rural.

Uno de los fines que persigue la presente Norma es evitar que se contaminen las aguas nacionales, ya sean superficiales o subterráneas, por lo que se hace necesario establecer especificaciones mínimas en la fabricación de fosas sépticas prefabricadas, a efecto de lograr un aprovechamiento sustentable de dichas aguas.

1. OBJETIVO

Esta Norma Oficial Mexicana establece las especificaciones y métodos de prueba de las fosas sépticas prefabricadas, para el tratamiento preliminar de las aguas residuales de tipo doméstico, con el fin de asegurar su confiabilidad y contribuir a la preservación de los recursos hídricos y del ambiente.

2. CAMPO DE APLICACIÓN

Esta Norma Oficial Mexicana es aplicable a las fosas sépticas prefabricadas de fabricación nacional o de importación, que se comercialicen dentro del país. Corresponde a los fabricantes y proveedores el cumplimiento de la presente Norma.

Esta Norma Oficial Mexicana, únicamente normará lo correspondiente a la primera parte del sistema de tratamiento, es decir, a la fosa séptica, entendiéndose su concepto tal como se describe en el capítulo 4. Definiciones.

3. REFERENCIAS

NMX-Z-12/2-1987, Muestreo para la inspección por atributos - Parte 2. Publicada en el Diario Oficial de la Federaciónel 28 de octubre de 1987.

La norma de referencia podrá consultarse en el domicilio del Comité Consultivo Nacional de Normalización del Sector Agua, sito en la calle Privada del Relox No. 16, piso 3 (ala Sur), Colonia Chimalistac, Delegación Alvaro Obregón, código postal 01070, México, D. F.

4. DEFINICIONES

Para los efectos de aplicación de esta Norma se establecen las definiciones siguientes:

4.1 Agua freática: Agua que se encuentra en el subsuelo, a una profundidad que depende de las condiciones geológicas, topográficas y climatológicas de cada región. La superficie del agua se designa como nivel del agua freática.

4.2 Agua residual doméstica: Aguas de composición variable, proveniente de las descargas de usos domésticos.

4.3 Capacidad nominal: Capacidad con que la fosa se conoce comercialmente, asentada en la información del fabricante y referida al número de usuarios.

4.4 Digestión anaerobia: Proceso de metabolismo bacteriano que en ausencia de oxígeno libre, es capaz de transformar la materia orgánica presente en las aguas residuales principalmente en lodos y biogas.

4.5 Efluente: Descarga de aguas residuales procedentes de la fosa séptica.

4.6 Estanquidad de la fosa séptica prefabricada: Característica de la estructura que no permite el paso de agua a través de la misma.

4.7 Fosa séptica prefabricada: Elemento de tratamiento, diseñado y construido para recibir las descargas de aguas residuales domiciliarias que al proporcionar un tiempo de permanencia adecuado (tiempo de retención) es capaz de separar parcialmente los sólidos suspendidos, digerir una fracción de la materia orgánica presente y retener temporalmente los lodos, natas y espumas generadas.

4.8 Grieta: Abertura producida en una fosa séptica producto de la carga exterior que tiene como mínimo un ancho de 0,25 mm y una longitud de 300 mm.

4.9 Hermeticidad de la fosa séptica prefabricada: Característica de la estructura de no permitir fugas de agua a través de sus conexiones.

4.10 Infiltración: Paso de agua a través de una superficie permeable.

4.11 Influente: Aguas residuales domésticas que entran al tanque séptico.

4.12 Permeabilidad: Capacidad de un material para transmitir un fluido.

4.13 Registro de inspección: Acceso que permite la inspección y limpieza de la fosa séptica; este registro, en ciertos casos, puede corresponder a la misma tapa de la fosa séptica (véase figura 2).

4.14 Sedimentación: Proceso físico que, debido a la diferencia de densidades y disminución de velocidad y turbulencia del agua, permite que parte de los sólidos suspendidos se depositen.

4.15 Tasa de infiltración: Volumen de agua capaz de infiltrarse de forma natural por unidad de superficie de suelo y por unidad de tiempo.

4.16 Uso doméstico: Utilización del agua nacional destinada al uso particular de las personas y del hogar, riego de sus jardines y de sus árboles de ornato, incluyendo el abrevadero de sus animales domésticos que no constituya una actividad lucrativa.

5. CLASIFICACIÓN

Las fosas sépticas prefabricadas objeto de esta Norma se clasifican en: urbanas y rurales.

5.1 Urbanas

Se consideran urbanas aquellas que sirven a localidades mayores de 2 500 habitantes.

5.2 Rurales

Se consideran rurales aquellas que sirven a localidades menores de 2 500 habitantes.

6. ESPECIFICACIONES6.1 Dimensiones

El tirante de agua debe ser como mínimo de 0,90 m y la longitud mínima de paso de agua a través de la fosa séptica debe ser de 1,20 m medida desde la entrada a la salida de la fosa séptica (figura 2). El nivel máximo del líquido se debe indicar en el folleto del fabricante.

El tirante de agua y la longitud mínima de paso se debe medir siguiendo el método establecido en el apartado 8.1.

6.2 Capacidades

6.2.1 Capacidad de trabajo

La capacidad de trabajo de la fosa séptica debe ser determinada en función del número de usuarios por servir y debe cumplir como mínimo con lo establecido en la tabla 1. La capacidad puede ser cubierta por una, o por varias unidades instaladas en paralelo.

La capacidad de trabajo de la fosa séptica debe ser determinada siguiendo el método establecido en el apartado 8.2.

TABLA 1. CAPACIDAD DE TRABAJO DE LA FOSA SÉPTICA EN FUNCIÓN

DEL NÚMERO DE USUARIOSCapacidad nominal (No. de usuarios)

Capacidad de trabajo (m3)

medio rural

medio urbano

hasta 5 0,60 1,05 6 a 10 1,15 2,10 11 a 15 1,75 3,10 16 a 20 2,30 4,15 21 a 30 3,50 6,25 31 a 40 4,65 8,30 41 a 50 5,80 10,40 51 a 60 6,95 12,45 61 a 80 9,25 16,60 81 a 100 11,55 20,75 Nota.- Se acepta una tolerancia del 5% respecto a los valores de capacidad establecidos.

6.2.2 Capacidad total

En la capacidad total de la fosa séptica se debe considerar, además de la capacidad de trabajo, el volumen correspondiente al espacio libre por encima del tirante de agua, equivalente al 20% de la capacidad de trabajo como mínimo (figura 2).

La capacidad total de la fosa séptica debe ser determinada siguiendo el método establecido en el apartado 8.2.

6.3 Registro de inspección

La fosa séptica debe contar, como mínimo, con un registro para su inspección y limpieza. El registro debe localizarse en la parte superior de la fosa séptica (figura 2).

La dimensión más pequeña del registro debe ser como mínimo 0,50 m. En el caso de fosas sépticas de cámaras múltiples, se debe contar con registros compartidos habilitados para la inspección de dos cámaras. La dimensión más pequeña de este registro debe ser como mínimo 0,60 m. Si las cámaras no pueden compartir un registro, se debe instalar uno por cámara.

Las dimensiones y ubicación del registro de inspección de la fosa séptica se deben determinar siguiendo los métodos establecidos en los apartados 8.2 y 8.3 respectivamente.

6.4 Elemento de entrada

La sección terminal del elemento de entrada de agua a la fosa séptica debe estar sumergida como mínimo 0,15 m por debajo del tirante de agua y la parte inferior de la junta del elemento de entrada (tubería/pared de la fosa) debe ubicarse como mínimo 0,05 m por arriba del tirante de agua, bajo condiciones normales de funcionamiento (figura 2). El diámetro mínimo interior de la tubería de entrada debe ser de 0,10 m.

El diámetro y la ubicación del elemento de entrada de la fosa séptica se deben verificar siguiendo los métodos establecidos en los apartados 8.2 y 8.3 respectivamente.

6.5 Elemento de salida

La sección inicial del elemento de salida de agua de la fosa séptica debe estar sumergido como mínimo 0,15 m por debajo del tirante de agua (figura 2).

El diámetro y la existencia del elemento de salida de la fosa séptica se deben verificar siguiendo los métodos establecidos en los apartados 8.2 y 8.3 respectivamente.

6.6 Elementos de control

Las fosas sépticas deben tener elementos de control (p. ej: mampara) a la entrada y la salida, que eviten la turbulencia y el rompimiento de natas (véase figura 2).

El método de prueba será mediante verificación ocular.

6.7 Estanquidad y hermeticidad

La fosa séptica no debe presentar fugas después de 4 horas de haber sido llenada a su máxima capacidad, de acuerdo al método establecido en el apartado 8.4.

6.8 Resistencia

Las fosas sépticas prefabricadas deben soportar una carga vertical uniformemente distribuida. Su valor mínimo se calcula de acuerdo a la siguiente ecuación:

P = 2 000 S b Donde:

2 000 es el peso volumétrico del material en kg/m3.

P es la carga, en kg.

S es la superficie horizontal, en m2.

b es la máxima profundidad de relleno medida verticalmente entre el terreno y la parte superior de la fosa según recomendación o especificación del fabricante, en m.La resistencia a la carga de la fosa séptica prefabricada se debe comprobar siguiendo el método establecido en el apartado 8.5.

7. MUESTREOEl muestreo del producto se debe efectuar de acuerdo a los métodos de muestreo establecidos en la Norma NMX-Z-12/2 o en el plan de muestreo que el organismo de certificación o unidad de verificación considere pertinente.

Nota: El organismo de certificación o unidad de verificación deben estar acreditados según lo establece la Ley Federal sobre Metrología y Normalización.

8. MÉTODOS DE PRUEBA

8.1 Método de prueba para medir las dimensiones de las fosas sépticas

8.2 Método de prueba para determinar la capacidad de trabajo y la capacidad total de la fosa séptica

8.3 Método de prueba para verificar la existencia de los componentes de la fosa séptica

8.4 Método de prueba para verificar la estanquidad y hermeticidad de la fosa séptica

8.5 Método de prueba para medir la resistencia de las fosas sépticas.

8.1 Método de prueba para medir las dimensiones de las fosas sépticasEste método de prueba establece los procedimientos para verificar las dimensiones del cuerpo, nivel máximo de agua (tirante de agua), longitud de paso de agua, registro de inspección, elemento de entrada y elemento de salida de la fosa séptica.

8.1.1 Equipo y material

Se debe contar como mínimo con el equipo y material siguiente:

- Instrumento flexible para medir longitudes (flexómetro).8.1.2 Preparación

Colocar la fosa séptica vacía con la disposición tal y como estará en servicio.

8.1.3 Procedimiento

Realizar las siguientes mediciones:

a) Tirante de agua

Este nivel debe ser medido y comparado respecto a la referencia indicada en el folleto del fabricante.

b) Longitud de paso de agua

Esta distancia debe ser medida desde el eje vertical del elemento de entrada hasta el de salida (figura 2). En caso de que los elementos de entrada y salida sean complementados por mamparas, esta distancia será medida entre el eje vertical de las mamparas y el del elemento de salida.

c) La dimensión más pequeña del registro de inspección

d) Diámetro interno del elemento de entrada

e) Diámetro interno del elemento de salida

En el caso de fosas sépticas horizontales o verticales rectangulares medir:

a) Largo

b) AnchoEn el caso de fosas sépticas horizontales o verticales cilíndricas medir:

a) Largo

b) DiámetroPara otras formas de fosas sépticas, las dimensiones a medir deben ser aquellas que definan una forma geométrica, que permitan calcular la capacidad de trabajo y la capacidad total de la misma.

8.1.4 Aceptación de la prueba

Los resultados de las mediciones realizadas para el tirante de agua, longitud de paso de agua, registro de inspección, elemento de entrada y elemento de salida de la fosa séptica, se consideran aceptados si cumplen con las dimensiones mínimas especificadas en los apartados 6.1, 6.2, 6.3 y 6.4 respectivamente.

8.1.5 Informe de la prueba

El informe de la prueba debe incluir lo siguiente:

- Identificación de la fosa séptica sometida a prueba (fabricante, material, clasificación, lote de fabricación, capacidad y forma.

- Dimensiones de la fosa séptica según corresponda: largo, ancho, diámetro, tirante de agua, longitud de paso de agua, registro de inspección, diámetro interno del elemento de entrada, diámetro interno del elemento de salida. Todas las dimensiones se indicarán en metros.

- Resultado obtenido de la prueba y comentarios relevantes.

- Nombre y firma del responsable.

8.2 Método de prueba para determinar la capacidad de trabajo y la capacidad total de la fosa sépticaPara verificar la capacidad de trabajo y la capacidad total de la fosa séptica, se debe utilizar uno de los siguientes métodos:

a) Cálculo del volumen a partir de la medición de sus dimensiones

b) Medición volumétrica del agua empleada para su llenado

8.2.1 Equipo y material

Se debe contar como mínimo con el equipo y material siguientes:

- Instrumento flexible para medir longitudes (flexómetro)

- Dispositivo para medir volumen

- Agua (de preferencia no potable)

8.2.2 Procedimiento

a) Para el cálculo de la capacidad de trabajo (Ct) de la fosa séptica a partir de sus dimensiones, se deben considerar los resultados obtenidos en el apartado 8.1 utilizando las siguientes ecuaciones:

- Para fosas sépticas rectangulares

Ct = (l) (a) (h)

- Para fosas sépticas cilíndricas horizontales

Calcular el ángulo q con la siguiente ecuación

q = [ 2 angcos (( r - h) / r) ] [0,0175 ]

Calcular el área

A= (D2 / 8) ( q - sen q )

Calcular la capacidad de trabajo (Ct)

Ct = A l

- Para fosas sépticas cilíndricas verticales

Ct = 0,785 D2 h

- Para otras formas de fosas sépticas, se debe definir una ecuación que permita calcular la capacidad de trabajo de la misma.

La capacidad total (CT) de la fosa séptica se debe calcular utilizando las siguientes ecuaciones:

- Para fosas sépticas rectangulares

CT = (l) (a) (y)

- Para fosas sépticas cilíndricas horizontales

CT = p r2 l

- Para fosas sépticas cilíndricas verticales

CT = p r2 y

- Para otras formas de fosas sépticas, se debe definir una ecuación que permita calcular la capacidad total de la misma.

Donde:

CT es la capacidad total, en m3

Ct es la capacidad de trabajo, en m3

A es el área correspondiente al tirante h para fosas sépticas horizontales, en m2

y es la altura, en m

l es el largo, en m

a es el ancho, en m

D es el diámetro, en m

r es el radio (D /2), en m

h es el tirante de agua, en m

q es el ángulo comprendido entre los radios que subtienden la superficie libre del agua (figura 4)

p es 3,1416 adimensional

0,0175 es el factor para convertir a radianesb) Para verificar la capacidad total y la capacidad de trabajo de la fosa séptica a partir de la medición del volumen de agua, se debe seguir el procedimiento siguiente:

- Para la capacidad total, la fosa séptica se debe llenar a su máxima capacidad

- Para la capacidad de trabajo la fosa séptica se debe llenar al nivel del tirante de agua

En ambos casos el volumen de agua utilizado debe ser medido, en metros cúbicos.

8.2.3 Aceptación de la prueba

La prueba se considera aceptada si la capacidad de trabajo y la capacidad total obtenidas por cualquiera de los métodos propuestos es como mínimo lo especificado en la tabla 1 y el subapartado 6.2.2 respectivamente.

8.2.4 Informe de la prueba

En el informe de la prueba se debe incluir lo siguiente:

- Identificación de la fosa séptica sometida a prueba (fabricante, material, clasificación, lote de fabricación, forma y dimensiones).

- Método utilizado para determinar la capacidad

- Capacidades obtenidas en m3 (de trabajo y total)

- Resultado obtenido de la prueba y comentarios relevantes

- Nombre y firma del responsable

8.3 Método de prueba para verificar la existencia de los componentes de la fosa sépticaLa prueba se debe realizar para verificar mediante inspección visual la existencia del elemento de entrada, elemento de salida y registro de inspección de la fosa séptica.

8.3.1 Equipo y material

Para la verificación de esta prueba no se requiere de equipo y material.

8.3.2 Preparación

Colocar la fosa séptica vacía con la disposición tal y como estará en servicio.

8.3.3 Procedimiento

Verificar mediante inspección visual la existencia y localización de:

a) Registro de inspección

b) Elemento de entrada

c) Elemento de salida

d) Elemento de control

8.3.4 Aceptación de la prueba

Se considera que los resultados son aceptados si cumplen con las especificaciones indicadas en los apartados 6.3, 6.4 y 6.5.

8.3.5 Informe de la prueba

El informe de la prueba debe incluir lo siguiente:

- Identificación de la fosa séptica sometida a prueba (fabricante, material, clasificación, lote de fabricación, forma y dimensiones).

- Resultados obtenidos de la prueba y comentarios relevantes

- Nombre y firma del responsable

8.4 Método de prueba para verificar la estanquidad y hermeticidad de la fosa sépticaEste método de prueba establece los procedimientos para verificar la estanquidad y hermeticidad de la fosa séptica.

8.4.1 Equipo y material

Se debe contar como mínimo con el equipo y material siguientes:

- Agua (de preferencia no potable)

- Cronómetro

- Tapones herméticos compatibles con los elementos de entrada y salida

- Instrumento flexible para medir longitudes (flexómetro)

- En el caso de fosas sépticas verticales, tres polines de madera de primera de 0,50 m de largo como mínimo por 0,10 m de ancho por 0,10 m de alto o utilizar la base mostrada en la figura 5.

- En el caso de fosas sépticas horizontales, un lecho de arena seca de área suficiente y no menor de 0,10 m de profundidad o la base mostrada en la figura 6.

8.4.2 Preparación

a) La fosa séptica vertical se debe colocar vacía sobre los polines (figura 3) o sobre la base mostrada en la figura 5.

b) La fosa séptica horizontal se debe colocar vacía en el lecho de arena seca hasta una profundidad no mayor a 0,10 m (figura 4) o sobre la base mostrada en la figura 6.

c) Tapar los orificios de entrada y salida de la fosa séptica con tapones herméticos

8.4.3 Procedimiento

La fosa séptica se debe llenar con agua hasta 0,05 m por encima de la parte superior de la junta del elemento de entrada. Dejar transcurrir 4 horas e inspeccionar visualmente la fosa y sus conexiones e identificar fugas de agua.

8.4.4 Aceptación de la prueba

Se considera que la fosa séptica cumple con los requisitos de hermeticidad y estanquidad si en sus paredes o juntas no hay fugas o escurrimientos de agua que se aprecien a simple vista.

Las manchas de humedad en las fosas sépticas de concreto y fibrocemento no serán consideradas como fugas.

8.4.5 Informe de la prueba

El informe de la prueba debe incluir lo siguiente:

- Identificación de la fosa séptica sometida a prueba (fabricante, material, clasificación, lote de fabricación, capacidad, forma y dimensiones).

- Número y localización de fugas

- Número y localización de manchas de humedad

- Identificación de fugas o escurrimientos en las conexiones

- Comentarios relevantes

- Nombre y firma del responsable

8.5 Método de prueba para medir la resistencia de las fosas sépticas.Este método de prueba establece los procedimientos para verificar la resistencia estructural de las fosas sépticas prefabricadas.

8.5.1 Equipo y material

Se debe contar como mínimo con el equipo y material siguientes:

- Cronómetro

- Báscula

- Bolsas llenas de arena, equivalentes al peso solicitado

- Instrumento flexible para medir longitudes (flexómetro)

- Catálogo del fabricante

8.5.2 Preparación

Colocar la fosa séptica vacía en una cama de arena seca hasta una profundidad no mayor a 0,10 m, y determinar la dimensión de la superficie horizontal que recibirá la carga.

Para fosas sépticas que no tengan una superficie horizontal plana (S) (ej. fosas sépticas cilíndricas horizontales), se debe considerar como tal la proyección del máximo ancho y largo o en su caso el diámetro de la fosa séptica.

En caso de que no se tenga la superficie plana adecuada para colocar las bolsas de arena, se podrá utilizar cualquier accesorio que permita acomodarlas y que asegure que el peso será recibido uniformemente por la fosa séptica.

8.5.3 Procedimiento

Cargar la parte superior de la fosa séptica con bolsas llenas de arena, equivalentes a una carga (P), según se establece en la ecuación indicada en el apartado 6.8; dicha carga deberá tener una distribución uniforme en toda la superficie de la fosa.

El tiempo cero para propósitos de esta prueba se debe considerar cuando la carga esté completa.

Para fosas sépticas prefabricadas de acero, concreto, fibrocemento y resina reforzada con fibra de vidrio, se debe inspeccionar visualmente si la fosa presenta grietas, cuando haya transcurrido al menos una hora de colocada la carga.

La fosa séptica de polietileno de alta densidad se debe inspeccionar visualmente por deformaciones u otros daños. En caso de presentar deformaciones después de una hora con la carga, se debe medir perpendicularmente a la carga las dimensiones de: ancho y largo o el diámetro de la fosa séptica (W1); el procedimiento debe ser repetido a las 48 horas después del tiempo cero y a las 72 horas.

Al final de las 48 horas bajo la carga total (P), reducir la carga al 10% de P (P10) y medir el ancho (W48).

Al final de las 24 horas adicionales bajo la carga P10, medir el ancho (W72) y remover la carga restante.

8.5.4 Aceptación de la prueba

Las fosas sépticas prefabricadas de acero, concreto, fibrocemento y resina reforzada con fibra de vidrio deben soportar la carga vertical uniformemente distribuida durante una hora sin que sufra agrietamiento.

Las fosas sépticas prefabricadas de polietileno de alta densidad deben cumplir con las siguientes condiciones, una vez sometidas a la carga vertical:

- W1 no debe exceder 1,07 W0; donde W0 es el ancho inicial (hora cero, cuando la carga se haya completado).

- W48no debe exceder (1,07 W1 - 0,70 W0); y

- W72 no debe exceder 1,05 W0

8.5.5 Informe de la prueba

El informe de la prueba debe incluir lo siguiente:

- Identificación de la fosa séptica sometida a prueba (fabricante, material, clasificación, lote de fabricación, capacidad, forma y dimensiones).

- Superficie horizontal expuesta a la carga, en m2

- Carga a la que fue sometida la fosa séptica, en kg

- Resultados obtenidos de la prueba incluyendo: cargas, valores de deformación (W1, W48 y W72) y comentarios relevantes.

- Nombre y firma del responsable

APÉNDICE INFORMATIVO A. INSTALACIÓN DE FOSAS SÉPTICASA.1 Localización

Se recomienda que en la instalación de la fosa séptica se eviten los terrenos pantanosos, de relleno o sujetos a inundación, asimismo, que se localice al menos a 3 metros de distancia de cualquier paso de vehículos.

Su ubicación debe considerar las necesidades de espacio para localizar la instalación de disposición del efluente. Las distancias mínimas requeridas para la ubicación de las fosas sépticas se presentan en la TABLA A.1.

TABLA A.1 DISTANCIAS MÍNIMAS RECOMENDADAS PARA LA UBICACIÓN DE UNA FOSA SÉPTICA LocalizaciónDistancia (m)Distancia a embalses o cuerpos de agua utilizados como fuentes de abastecimiento 60 Distancia a pozos de agua 30 Distancia a corrientes de agua 15 Distancia a la edificación o predios colindantes 5 A.2 Dispositivos previos a la fosa séptica

Es recomendable instalar un registro antes de la entrada a la fosa.

En el caso de que el diseñador o fabricante considere necesaria la utilización de mamparas en la fosa séptica, se recomienda no exceder 3 compartimientos.

En el caso de que las aguas residuales provengan de sitios que descargan grasas en cantidad considerable, como es el caso de restaurantes, escuelas y hoteles entre otros, se recomienda instalar una trampa de grasas. En caso de que la fosa reciba sólo las aguas provenientes de inodoros, este elemento no será necesario.

Dadas las características de funcionamiento del sistema séptico, se recomienda evitar en lo posible las descargas de sustancias tóxicas o químicas que puedan afectar la actividad biológica.

A.3 Excavación

La excavación para la instalación de la fosa séptica dependerá de las dimensiones de ésta; si el terreno es rocoso o presenta dificultad para que la fosa se apoye uniformemente, se recomienda tener una plantilla en el fondo de 0,10 m de espesor, compactada con pisón de mano o una plantilla de concreto pobre de 0,05 m de espesor.

A.4 Tuberías

El diámetro mínimo recomendable del albañal será de 0,10 m y su pendiente superior o igual al 2%.

Los tubos que unen el dispositivo previo a la fosa séptica con la edificación y la salida de la fosa al último registro, deben juntearse adecuadamente.

A.5 Registro de inspección

Se recomienda que el registro de inspección de la fosa séptica sea fácilmente removible sin el empleo de herramientas, así como evitar infiltraciones de agua freática y pluvial.

APÉNDICE INFORMATIVO B. INSTALACIONES PARA LA DISPOSICIÓN DEL EFLUENTE DE UNA FOSA SÉPTICAB.1 Oxidación del efluente séptico

La fosa séptica efectúa solamente un proceso preparatorio en la depuración de las aguas residuales domésticas, por lo tanto el efluente no posee las características físico-químicas ni microbiológicas adecuadas para ser descargado directamente a un cuerpo receptor. Por esta razón, es necesario proporcionar un tratamiento al efluente, con el propósito de disminuir los riesgos de contaminación y de perjuicio a la salud pública.

Las aguas del efluente no contienen oxígeno disuelto (condición que requiere la flora bacteriana anaeróbica para ejercer su acción desintegrante), pero si se favorece su contacto con el aíre, el oxígeno se absorbe rápidamente permitiendo la oxidación de los sólidos disueltos, mejorando su calidad.

Las bacterias aerobias efectúan este nuevo proceso. La materia orgánica se mineraliza y en las aguas oxidadas es menos probable que perduren los gérmenes patógenos. Es por tanto recomendable, si se requiere aprovechar el proceso séptico, la oxidación del efluente.

Para este efecto, a continuación se presentan recomendaciones para el tratamiento del efluente.

B.1.1 Zanjas de infiltración (véase figura 7)

La zanja de infiltración recibe directamente el efluente de la fosa séptica y está conformada por una serie de tuberías convenientemente localizadas. El diseño de dichas zanjas depende de la forma y tamaño del área disponible, de la capacidad requerida, de la topografía del terreno y de la tasa de infiltración del subsuelo.

Primeramente, es recomendable realizar un análisis cualitativo de las principales propiedades indicativas de la capacidad absorbente del suelo, como lo son: textura, estructura, color y espesor de los estratos permeables.

Por otra parte, las características de permeabilidad de un suelo se miden a través de una prueba de infiltración, que permite obtener un valor estimativo de la capacidad de absorción de un determinado sitio.

El procedimiento recomendado para realizar tales pruebas se presenta a continuación:

Prueba de Infiltración

- Realizar como mínimo seis pozos espaciados uniformemente dentro del área propuesta para el campo de infiltración.

- Los pozos deben tener lados o un diámetro de 0,30 m, excavados hasta la profundidad de la zanja de absorción propuesta.

- Las paredes del pozo deben ser raspadas, con el propósito de lograr una interfase natural del suelo, y agregar una capa de arena gruesa o grava fina de 0,05 m de espesor para proteger el fondo.

- Inundar el pozo con un tirante de 0,30 m al menos 4 horas

- A las 24 horas de haberse llenado el pozo, determinar la tasa de infiltración de acuerdo a las siguientes consideraciones:

- Si permanece agua en el pozo, ajustar el tirante de agua hasta aproximadamente 0,25 m sobre la grava. Medir el descenso de nivel durante un periodo de 30 minutos. Este descenso se usa para calcular la tasa de infiltración.

- Si no permanece agua en el pozo, añadir agua hasta lograr un tirante de 0,15 m por encima de la capa de grava. Medir el descenso del nivel de agua a intervalos de 30 minutos aproximadamente, durante un periodo de 4 horas. El descenso que ocurre durante el periodo final de 30 minutos se usa para calcular la tasa de infiltración.

- En suelos arenosos el intervalo entre las mediciones debe ser de 10 minutos y la duración de la prueba una hora. El descenso que ocurra en los últimos 10 minutos se usa para calcular la tasa de infiltración.

Un valor aproximado de la tasa de infiltración podrá establecerse de acuerdo a los valores promedios presentados en la TABLA B.1:

TABLA B.1 TASA DE INFILTRACIÓN DEL EFLUENTE TASA DE INFILTRACIÓN* (min/cm)TASA DE INFILTRACIÓN DEL EFLUENTE PARA POZOS DE 0,30 m DE DIÁMETRO (L/m2/día)0,41 189 0,83 130 1,25 109 1,66 94 2,08 83 4,16 60 6,25 49 12,50 34 18,75 30 25,00 22 * Tiempo en minutos que tarda el agua en bajar un centímetro, durante la prueba de infiltración

El efluente de la fosa séptica a través de las zanjas se infiltrará en el subsuelo, permitiendo su oxidación y disposición final. Los criterios de dimensionamiento son:

A = QP/R Donde:

A es el área de absorción en m2

<FONT=SIZE=5>Q es la aportación en litros/habitante/día

P es el número de habitantes

R es la tasa de infiltración en litros/m2/díaArea de absorción: es el número necesario de metros cuadrados de suelo para infiltrar la aportación efluente de la fosa séptica. Considerando que el fenómeno de absorción tendrá lugar en una zanja de sección rectangular, se asume para efectos de diseño que el área efectiva de infiltración será el mayor valor entre las áreas del fondo y de las paredes laterales, a partir del tubo de distribución hacia abajo.

Para valores superiores a 25 min/cm en la tasa de percolación, se considera que el terreno no es apto para la construcción de zanjas de infiltración y por lo tanto debe adoptarse otra solución alternativa para el tratamiento y disposición del efluente de la fosa séptica.

La profundidad de las zanjas se determinará de acuerdo con la elevación del nivel freático y la tasa de infiltración. La profundidad mínima será de 0,60 m procurando mantener una separación mínima de 1,20 m entre el fondo de la zanja y el nivel freático. Durante la construcción es importante señalar que la tubería debe estar rodeada de grava.

El ancho de las zanjas se determinará de acuerdo con la tasa de infiltración. La dimensión recomendable es de 0,50 m, con un mínimo de 0,25 m para terreno de alta permeabilidad.

El espaciamiento entre los ejes de las zanjas será de 2 m con un mínimo de 1,50 m para terrenos de alta permeabilidad.

La pendiente promedio recomendable es de 0,25%, no debiendo exceder al 0,50%.

Las zanjas no se deben excavar cuando el suelo tiene altas concentraciones de humedad.

Las zanjas de infiltración poseen una vida útil de aproximadamente 10 años. Por lo tanto, es recomendable prever un espacio para la construcción de un sistema adicional, que pueda reemplazar o complementar el sistema proyectado cuando éste falle o cuando aumente la aportación de agua por tratar.

Para construir una zanja de infiltración son necesarios los siguientes materiales:

a) Grava o piedras trituradas de granulometría variable comprendida entre 20 y 50 mm

b) Tubería de 100 mm de diámetro con perforaciones

c) Cubierta impermeable de polietileno

Una vez excavada la sección de la zanja efectuar un raspado a las paredes y fondo para eliminar el remoldeo del área absorbente, retirar el material sobrante y rellenar la zanja con una capa de 0,15 m de espesor mínimo de grava o piedras trituradas de la granulometría especificada, hasta obtener el nivel sobre el cual deben localizarse las tuberías de distribución. Esta tubería deberá ser instalada sin juntear con aberturas de 0,05 m. Para evitar obstrucciones, recubrir las juntas en la parte superior con una nueva capa de grava o piedras trituradas de manera que cubra los tubos y deje una capa de 50 mm de espesor mínimo por encima del borde superior de la tubería. A continuación, colocar la cubierta impermeable de polietileno, cuya función será mantener el lecho de grava libre de partículas de tierra y finalmente, cubrir la zanja con una capa de tierra compactada de 0,30 m de espesor mínimo para aislar la zanja (figura 7).

Como ocurre con la fosa séptica, el funcionamiento de las zanjas de infiltración debe llevarse a cabo sin intervención humana, ya que el proceso de percolación y eliminación se produce en forma natural, debido a las propiedades y características del suelo y al flujo del efluente de la fosa. Sin embargo, para mantener la capacidad absorbente se impedirá el paso de vehículos pesados, que podrían dañar la tubería y hacer fallar el sistema. Así mismo, si existen árboles, arbustos o vegetación abundante cerca de las zanjas de infiltración, es previsible que las raíces penetren a la tubería causando su taponamiento. Para prevenir este problema, se dosificará al registro entre la fosa y el campo de absorción, una vez al año, 1 ó 1,50 kg de cristales de sulfato de cobre diluido en 15 litros de agua.

La vida útil de las zanjas de infiltración dependerá de la granulometría del suelo, de la capacidad de infiltración, de la altura y variaciones del nivel freático, y del correcto funcionamiento y limpieza de la fosa séptica, que evitará el paso de sólidos a las zanjas de infiltración. Debido a esta cantidad de variables, es difícil predeterminar la duración probable de las zanjas de infiltración y por esta razón es conveniente disponer de un sitio de reemplazo en caso de falla o término de la vida útil del sitio original.

B.1.2 Filtros Subterráneos de Arena (véase figura 8)

Cuando el suelo disponible es relativamente impermeable, con tasas de percolación por encima de los 25 min/cm, el empleo de zanjas de infiltración no es recomendable, debido a la extensión del terreno requerido y a su correspondiente costo, especialmente en regiones en donde el valor de la tierra es alto. En tales casos se puede recurrir a filtros subterráneos de arena como una alternativa de tratamiento complementario para efluentes de fosas sépticas.

Los filtros subterráneos de arena consisten en una serie de zanjas similares a las de infiltración pero con dos grandes diferencias: la primera, debajo de la capa de grava que contiene la tubería de distribución, se adiciona una capa de arena que sirve como medio filtrante, y la segunda, porque el efluente de la fosa séptica no es infiltrado en el subsuelo sino drenado en una tubería localizada en la parte inferior de la zanja abajo de la capa de arena.

Los parámetros básicos de los filtros subterráneos de arena son:

- Área Horizontal.- Es el área requerida para el lecho filtrante. Se determina utilizando la siguiente relación:

A* = QP/R* Donde:

A* es el área de absorción en m2

Q es la aportación en litros/habitante/día

P es el número de habitantes

R* es la tasa de infiltración en litros/m2/díaLa tasa de aplicación R*, podrá tener los siguientes valores, según el caso:

Hospitales, restaurantes, escuelas: R* = 30 litros/m2/día

Servicios residenciales: R* = 50 litros/m2/día- Ancho de la zanja de absorción.- Se recomienda usar el ancho de zanja aproximado de 1,50 m. Si es necesario el uso de una segunda línea, ésta podrá construirse colindando con la primera, duplicándose el ancho de la zanja. En este caso, sólo se requerirá una tubería de recolección localizada a la distancia media entre las dos tuberías de distribución.

- Las capas de grava que rodean las tuberías de distribución y recolección tendrán un espesor de 0,30 m; la capa de arena tendrá un espesor entre 0,60 y 0,80 m, y el recubrimiento de tierra tendrá una profundidad de 0,30 m.

- Dosificador.- Cuando el área de las zanjas de absorción sobrepase 170 m2, se recomienda la instalación de un elemento dosificador a la salida de la fosa séptica. Dicho elemento podrá ser un sifón, una bomba o cualquier otro sistema que cumpla con esta función. El tamaño del tanque y del elemento dosificador estarán determinados por las aportaciones a tratar.

Para construir un filtro subterráneo de arena se requieren los siguientes materiales:

a) Grava o piedras trituradas de granulometría variable comprendida entre 20 y 50 mm.

b) Arena lavada gruesa que pase 100% la malla No. 4, con un tamaño efectivo de 0,30 a 0,60 mm y un coeficiente de uniformidad no mayor de 3,5

c) Tubería de 100 mm de diámetro con perforaciones

d) Cartón alquitranado

Las tuberías de distribución y recolección deberán estar rodeadas de grava o piedra partida con tamaños entre 20 y 50 mm. El lecho de arena por encima de las tuberías recolectoras deberá ser consolidado, preferiblemente por inundación antes de colocar la tubería distribuidora, con el objeto de evitar asentamientos y falta de alineación en la misma.

Tanto las tuberías distribuidoras como las colectoras serán instaladas sobre el lecho de grava dejando una abertura de 5 mm entre cada tramo de tubo, cubriendo éstas con el cartón alquitranado encima de las aberturas, colocando en su parte superior una capa de grava de por lo menos 0,10 m de espesor.

Las tuberías recolectoras del efluente filtrado deberán conectarse a una tubería común colectora perpendicular a la dirección de las zanjas, la cual llevará el efluente filtrado a su disposición final y debe tener una pendiente no menor al 0,5%.

La duración de un sistema de infiltración depende en gran parte de los materiales empleados y de una correcta y cuidadosa construcción. Al final de la vida útil del sistema, la arena podrá ser removida y reemplazada por material nuevo.

B.1.3 Pozo de absorción (véase figura 9)

Cuando no se dispone de terreno suficiente para un campo de oxidación o un filtro subterráneo se puede usar como medio complementario para el tratamiento de las aguas residuales el pozo de absorción.

El pozo de absorción es un sistema vertical de infiltración al subsuelo de las aguas provenientes de una fosa séptica, a través de sus paredes y piso permeables. Dicho sistema proporciona al agua un tratamiento físico y biológico a través de la infiltración en un medio poroso.

Las dimensiones y número de pozos necesarios dependerán de la permeabilidad del terreno y se diseñarán de acuerdo con la experiencia que se tenga en la región donde se construyen.

Para el correcto dimensionamiento de la profundidad del pozo de absorción debe considerarse:

- La permeabilidad del suelo. Esta característica debe ser definida de acuerdo a los resultados de las pruebas de percolación (véase B.1.1).

- Profundidad del nivel freático. Debe mantenerse una distancia mínima de 1,50 m entre el nivel freático y el nivel de desplante de la capa de grava del fondo del pozo.

Las características constructivas de un pozo de absorción son:

- Registro de concreto situado al nivel de terreno

- Mampostería de tabique de 0,28 m o piedra junteada con mortero desde el registro hasta 0,20 m por debajo de la conexión del influente, con el objeto de dar resistencia estructural.

- Mampostería sin juntear en el sentido vertical, dejando huecos de 0,05 m como mínimo, desde el nivel de la mampostería junteada hasta el nivel de desplante.

- Relleno interior de guijarro, roca porosa o tezontle (de tamaño de 0,07 a 0,10 m), colocado desde el nivel de desplante del pozo, hasta una distancia de 0,20 m como mínimo de la conexión del influente.

- Cuando se trate de un arreglo de pozos de absorción, estos deben estar dispuestos a una distancia mínima de 3 veces el diámetro de los pozos, medidas entre los paños exteriores de los pozos. El diámetro interior mínimo recomendado es de 1 m.

- Cuando la profundidad de diseño del pozo de absorción sea mayor a 3 m, se recomienda disponer de otro pozo de absorción, con el objeto de disminuir la profundidad de desplante, facilitar el procedimiento constructivo

APÉNDICE INFORMATIVO C. INSPECCIÓN Y MANTENIMIENTO DE SISTEMAS PARA TRATAMIENTO SÉPTICOC.1 Inspección y limpieza

Para garantizar el adecuado funcionamiento de la fosa séptica se recomienda realizar una inspección visual del contenido de la misma cuando menos cada seis meses, asimismo se limpie antes que se acumule demasiado material flotante que pudiera obstruir las tuberías de entrada o de salida y que los lodos acumulados en el fondo de la unidad sean retirados por lo menos cada doce meses.

C.2 Mantenimiento

Para el mantenimiento adecuado de la fosa séptica se recomienda que:

- Para hacer la inspección o la limpieza, al abrir el registro evitar respirar los gases del interior y esperar 30 minutos hasta tener la seguridad de que la fosa se ha ventilado adecuadamente, pues los gases que se acumulan en ella pueden causar explosiones o asfixia. Nunca se usen cerillos o antorchas para inspeccionarla.

- La limpieza se efectúe por medio de un cubo provisto de un mango largo, o por medio de un camión-tanque equipado con una bomba para extracción de lodos (en este caso se debe prever que la fosa esté ubicada en un lugar tal que se permita el acceso al camión-tanque). Es conveniente no extraer todos los lodos, sino dejar una pequeña cantidad (10% aproximadamente) que servirá de inoculo para las futuras aguas residuales.

- No se lave ni desinfecte después de haber extraído los lodos. La adición de desinfectantes u otras sustancias químicas perjudican su funcionamiento, por lo que no se recomienda su empleo.

- Los lodos extraídos sean rociados con cal para su manejo, transportación y ser dispuestos adecuadamente, (enterrar en zanjas de unos 0,60 m de profundidad).

- La instalación para la disposición del efluente (zanjas de infiltración, filtros subterráneos de arena o pozos de absorción) se inspeccionen periódicamente, pues con el tiempo se irán depositando materias sólidas que tienden a obturar los huecos del material filtrante, con lo que el medio oxidante comenzará a trabajar mal y en ese caso habrá de cambiar el material filtrante o construir nuevas zanjas.

- Las personas encargadas del mantenimiento y conservación de las fosas sépticas usen guantes, botas de hule y tapabocas.

- Las fosas sépticas que se abandonen o clausuren, se rellenen con tierra o piedra.

FIGURAS

FIGURA 1. SISTEMA DE TRATAMIENTO "FOSA SÉPTICA"

(figura ilustrativa)

FIGURA 2. FOSA SÉPTICA PREFABRICADA

(figura ilustrativa)

a) Vista frontal

b) Vista en planta

FIGURA 3. COLOCACIÓN DE FOSA SÉPTICA VERTICAL SOBRE POLINES DE MADERA

(figura ilustrativa)

FIGURA 4. COLOCACIÓN DE FOSA SÉPTICA HORIZONTAL SOBRE LECHO DE ARENA

(figura ilustrativa)

FIGURA 5. BASE PARA FOSA SÉPTICA VERTICAL

(figura ilustrativa)

FIGURA 6. BASE PARA FOSA SÉPTICA HORIZONTAL

(figura ilustrativa)

FIGURA 7. ZANJAS DE INFILTRACIÓN

(figura ilustrativa)

FIGURA 8. FILTROS SUBTERRÁNEOS DE ARENA

(figura ilustrativa)

FIGURA 9. POZO DE ABSORCIÓN

(figura ilustrativa)BIBLIOGRAFÍAFosas Sépticas, métodos de tratamiento para pequeños volúmenes de aguas negras domésticas, Secretaría de Recursos Hidráulicos, Jefatura de agua potable y alcantarillado, México, D. F., 1960.

AS 1546-1990, Standards Australia, "Australian Standard Small Septic Tanks", Fourth Edition, Australia, 1990.

CAN/CSA-B66-M90, Canadian Standards Association, "Prefabricated Septic Tanks and Sewage Holding Tanks", Canada, 1990.

METCALF & EDDY, "Wastewater Engineering, treatment, disposal reuse", Third Edition, McGraw-Hill International Editions, Civil Engineering Series, USA, 1991.

LARRY W. CANTER & ROBERT G. KNOX, "Septic tank system effects on ground water quality", Lewis Publishers, Inc., USA, 1985.

MINISTÈRE DE L’ENVIRONNEMENT, Cahiers Techniques de la Direction de la prévention des pollutions, "Assainissement individuel", France, 1981.

DEPARTMENT OF HEALTH, Education and Welfare, "Manual of septic - tank practice", USA, 1959.

Chinesse National Standard, Classified No. k3086, No. General 11658, "Construction Parts of Glassfiber Reinforced Plastic Septic Tank", China, 1986.

Norma Oficial Mexicana NOM-008-SCFI-1993 "Sistema general de unidades de medida", Secretaría de Comercio y Fomento Industrial, México, 1993.

Norma Oficial Mexicana NOM-050-SCFI-1994 "Información comercial. Disposiciones generales para productos", Secretaría de Comercio y Fomento Industrial, México, 1994.

-

Trabajo 21- Ataguías y Tablestacas

ATAGUÍAS

Ataguías. ( también conocidas con el nombre de diques ). Las ataguías son elementos que se hincan en el terreno como muros de contención para sostener las terrenos colindantes al hacer una excavación, o bien para disminuir la transmisión de presiones a los terrenos colindantes. Generalmente las ataguías se colocan hincándolas por medio de martinetes de caída libre o de vapor antes de proceder a la excavación del terreno circunscrito. De acuerdo con el material de que estén hechas, pueden ser de madera, para lo cual se usan tablones o pilotes; de fierro, ya sea que se usen perfiles laminados como viguetas, canales, o bien lámina de acero; de concreto, o bien pueden ser mixtos usando dos o más materiales. Algunas veces son usados para construir sobre terrenos que tienen tendencia a desalojarse horizontalmente, coro lo cual se logra que las presiones se transmitan a capas inferiores más resistentes o más profundas, pero este caso no es el común en la Ciudad de México. Estas ataguías trabajan como voladizos empotrados en el terreno inferior y deben estar calculadas de tal manera que soporten la flexión producida por el empuje lateral de las tierras contenidas y que no se desalojen horizontalmente.

a) Ataguías de madera.Cuando se usan ataguías de madera, pueden hacerse por medio de tablones; cualquier solución que se adopte debe reunir el requisito de que todas las piezas deberán estar ligadas o cuatrapeadas entre sí, para que ayuden al trabajo de conjunto por una parte, y por otra, para que impidan el paso de material o agua a través de ranuras o intersticios. Para lograrlo, los tablones pueden ser machihembrados, o en forma de cuña para longitudes y empujes no muy fuertes, y para mayores lo general es usar tres tablones unidos con pernos y colocados en forma de obtener un machimbre entre uno y otro como se indica en la figura. Un sistema muy usado en la Ciudad de México ha sido el de construirlas por medio de una serie de pilotes comunes de madera, hincados a profundidades cortas (no mayores de 12 mts.), de una sola pieza y clavados uno a continuación de otro por medio de una piloteadora común. Posteriormente a estos pilotes y conforme se va bajando la excavación, se van clavando tablones, formando así una pared que es aprovechada como molde para el muro de contención de concreto armado que formará, por una parte, el muro colindante de los sótanos del edificio ya terminado, y por otra, servirá para contener el terreno vecino. Estos muros se apoyan en la estructura del edificio. Los tablones son clavados por la parte exterior de la ataguía, y dado que el empuje mayor es tomado por los pilotes en la forma que indica el croquis, es muy pequeña la presión que se ejercerá sobre los tablones propiamente. Este tipo de ataguía para que funcione correctamente debe trabajar como voladizo, para lo cual será necesario que los pilotes queden empotrados por su parte inferior llegando a ser ella en muchos casos la mitad de su longitud. Como esto es muy costoso, muchas veces la estabilidad de estas ataguías se consigue por medio de un atroquelamiento progresivo por medio de piezas que son retiradas posteriormente, y las cuales no se clavan en el subsuelo sino que van apoyadas por medio de puntales o estructuras falsas.

b) Ataguías de fierroPueden ser construidas en dos formas: ya sea hincando perfiles laminados tales como viguetas y canales, las que se van atroquelando una contra otra, o bien usando piezas laminadas, como se indica en la figura correspondiente. Este tipo de ataguía tiene el' inconveniente de ser muy caro, aunque por otra parte reporta ventajas tales como las de poder recuperar el material íntegramente y sin deterioro, adaptarse a las más diversas formas y no presentar mayor dificultad para su extracción.

c) Ataguías de concretoCuando el suelo en que va a cimentarse es muy permeable, pueden hacerse ataguías que se llaman de fondo, y que consisten en tapar estas filtraciones con una solera de concreto sumergido en el fondo de la excavación, previamente dragada

Pueden hacerse en dos formas, ya sea a base de pilotes prefabricados que se hincan en el lugar en la forma normal, o bien colados en el lugar constituyendo de hecho un muro de contención. Su uso cada día se extiende más dado el enorme desarrollo y adaptabilidad que ha tenido este material dentro de nuestro medio.

d) Ataguías mixtasLa más usada en México es la que está constituida mediante una combinación de viguetas "H" de 6" y losas de concreto intermedias apoyadas sobre ellas. El procedimiento que se sigue normalmente es el de clavar las viguetas antes de iniciar la excavación, y después conforme se va avanzando, se va colando la losa en tramos generalmente de un metro, con lo que se evita gran cantidad de obra falsa, siendo mínimo el riesgo de cualquier desprendimiento de terreno en áreas tan pequeñas.

e) Ataguías de tierra

Para obras pequeñas y alturas de agua que no excedan de 1,50 rn., pueden ejecutarse ataguías con tierras, que son entonces malecon es con doble talud, pudiéndose proteger con escollera el talud exterior.

El ancho de la coronación no debe ser inferior a 1 m.; la inclinación de los taludes, de 1 x 2. Sus dimensiones en planta deben ser las necesarias para envolver el cimiento, con bermas suficientes para los trabajos de agotamiento y la ejecución de las fábricas.

Así, por ejemplo, para 1 m. de altura de agua y una excavación de 1 m. de profundidad por debajo del terreno, la anchura total entre los bordes exteriores del cimiento y de la ataguía necesita ser de unos 8,50 m. de cada lado.

Se comprende, por tanto, que a pesar de su aparente sencillez y economía, son muy pocos los casos en que pueda emplearse este tipo de ataguía.

Debe, además, construirse con ciertas precauciones, escogiéndose las tierras, que, por 10 menos para el núcleo central a b e d, o mejor aun para la parte exterior, deben ser bastante arcillosas, para obtener con ellas la impermeabilidad indispensable.

Conviene limpiarlas de raíces y piedras y amasarlas antes de verterlas en el agua en gruesas bolas, que se apisonan a medida que van colocándose.

Cuando la altura del agua no excede 0,50 m., pueden emplearse tepes que se disponen a la manera de una fábrica concertada .

PROCESO DE COLOCACIÓN E HINCADO DE ATAGUÍAS METÁLICAS

Como parte de la construcción e hincado de la tubería del colector de 2.44, 2.13 Y 1.83 m de diámetro será necesario realizar la colocación de un sistema de ademe temporal que permita realizar los trabajos de excavación, evitando filtraciones de agua al interior de la excavación durante el proceso de construcción.

Para tal fin, se ha propuesto la utilización de un sistema de ademe constituido por una ataguía metálica, por un conjunto de viguetas metálicas que se localizarán en el resto de las paredes laterales de la excavación.

La presente especificación proporciona los lineamientos generales y recomendaciones necesarias que deberán seguirse para el hincado y colocación de la ataguía metálica exclusivamente.

El hincado de las ataguías se efectuará con equipo mecánico, provisto de una fuerza o energía suficiente que hinque el extremo superior de las ataguías.

A continuación se presentan las etapas en que se dividirá el procedimiento constructivo, el cual es aplicable para la construcción de la lumbrera, atendiendo a las restricciones que se marcarán más adelante.

ETAPA I.- RETIRO DE INSTALACIONES Y ESTRUCTURAS EXISTENTES

ETAPA II.- INSTALACIÓN DE GUÍA

ETAPA III- HINCADO DE ATAGUÍAS

ETAPA IV.- RETIRO DE ATAGUÍAS

2.- PROCEDIMIENTO CONSTRUCTIVO

A continuación se detalla el procedimiento a seguir para realizar las actividades de hincado, colocación y retiro de ataguías.

ETAPA I.- RETIRO DE ESTRUCTURAS E INSTALACIONES EXISTENTES

Antes de iniciar cualquier trabajo referente a la colocación e hincado de las ataguías metálicas, se deberá retirar todo tipo de estructuras e instalaciones, así como raíces o tocones de arboles que pudieran existir en la zona donde serán hincadas.

Una vez concluidos los trabajos preliminares referentes al trazo y nivelación se procederá a localizar en campo en forma precisa, la posición donde se hincarán las ataguías.

ETAPA II.-INSTALACION DE GUÍA

Una vez concluida la etapa anterior, se procederá a colocar una guía apoyada sobre una superficie desplantada a 2.50 m del terreno natural que servirá para mantener fijo el pie de las ataguías metálicas durante los trabajos de hincado, así como para prevenir desviaciones laterales en cada una de las ataguías por hincar. La posición y ubicación que se le dará a la guía deberá ubicarse perfectamente en el sitio.

Una vez ubicada la posición de las ataguías en el sitio, se procederá a excavar una zanja, con una retroexcavadora Cat 235, hasta una profundidad aproximada de 2.50 m

A continuación se deberá colocar dentro de esa excavación un marco a base de viguetas madrinas y troqueles con perfiles IPR de 12" x 8", previamente soldado con soldadura E-7018 de 1/8", dicho marco es nivelado de acuerdo a bancos de nivel de proyecto.

La soldadura empleada solo requerirá prueba visual a criterio del Ing. Residente de obra por ser trabajo provisional de pailería.

Posteriormente se rellenara parcialmente la zanja, con el material producto de excavación, para que el marco guía quede en una posición fija y se proceda a hincar la tablestaca de acero, en pares de 1.26 m de ancho y de 12.2 m de longitud, debidamente niveladas y plomeadas.

ETAPA III.- HINCADO DE ATAGUÍAS

Las ataguías estarán formadas por perfiles estructurales del tipo AZ13, en pares de 1.26 m de ancho y de 12.2 m de longitud.

El proceso de hincado de las ataguías se ha dividido en dos fases las cuales se realizarán en forma simultanea con las restricciones marcadas mas adelante. Las fases son las siguientes:

FASE 1.- ENFILADO DE PANELES

Sobre la superficie del terreno natural se formarán los paneles "paneles de hincado", que consistirán en el conjunto de cuatro ataguías metálicas como máximo, las cuales deberán ser numeradas y que se acoplarán entre sí, engrasando a la vez cada una de sus juntas al ser embonadas; y mediante el uso de una grúa de brazo suficientemente largo se procederá a su izaje y colocación dentro de la guía previamente instalada.

FASE 2.- HINCADO DE PANELES

Una vez realizado lo anterior se procederá al hincado de las ataguías metálicas utilizando para ello equipo mecánico, el cual podrá ser un equipo mecánico que cuente con la fuerza suficiente para su hincado. Una vez colocado el panel de hincado dentro de la guía, con el extremo inferior de las ataguías dentro del espacio que define la guía, se procederá al hincado de las mismas atendiendo a los siguientes lineamientos:

-La colocación del primer panel se deberá efectuar en uno de los extremos del tablestacado metálico por colocar.

-Para la colocación (enfilado) de un segundo panel, el inmediato anterior deberá haber sido hincado hasta el nivel de desplante.

-Cada ataguía deberá ser embonada o acoplada correctamente con la anterior, con excepción de las esquinas de la lumbrera.

Una vez hincada cada una de las ataguias se obtendrá el nivel de la cabeza, verificando nuevamente este al final del hincado de todas, debiendo corresponder al indicado en el proyecto.

Las ataguías se empotrarán 0.5 veces la profundidad por debajo del nivel máximo de excavación La longitud total de las mismas será de 12.2 m

El hincado de las ataguías deberá ejecutarse de tal forma que se garantice la correcta colocación de la ataguía, de tal modo que cumpla con el objetivo planteado en el proyecto. Adicionalmente el proceso de hincado no deberá ocasionar daños a las estructuras e instalaciones vecinas.

ETAPA IV.- EXTRACCIÓN DE ATAGUÍAS

La extracción de la ataguía deberá realizarse una vez que haya concluidos el hincado de la tubería en su totalidad

La extracción de las ataguías dependerá de un buen hincado. Una pared bien hincada será más fácil de extraer que otra cuyos elementos estén torcidos, desviados y desajustados.

3.- NOTAS IMPORTANTES

1.- Deberá utilizarse un producto engrasante en las juntas de unión entre ataguías con la finalidad de reducir la fricción.

2.- Deberá cuidarse y verificarse en todo momento la verticalidad de las ataguías durante el hincado, cualquier tendencia de desviación deberá ser corregida inmediatamente.

3.-Para obtener una buena alineación y control de la verticalidad de las ataguías durante su colocación, se recomienda el uso de una guía con la finalidad de minimizar el riesgo de dificultades de hincado y problemas de desviación.

4.- Durante el proceso de izaje e hincado de las ataguías se deberá verificar constantemente mediante el uso de plomadas artesanas, la alineación y verticalidad de la pared de las mismas.

TABLESTACAS

Los tablestacados son paredes formadas por tablones unidos por travesaños y terminados en punta que se hincan en el terreno. Para evitar el desplazamiento que los empujes pueden ocasionar sobre el tablestacado se unen mediante costillas de perfiles laminados o con las puntas ensambladas como anteriormente indicábamos al referirnos alas ataguías.

El fin primordial de las tablestacas es asegurar las paredes contra los desprendimientos antes de iniciarse la excavación, cuando, por alguna razón exista agua subterránea en el lugar de la obra.

Anteproyecto y diseño. Para la realización del presupuesto se piden las cotas (medida real del terreno), se tiran líneas y se establece la estacada, tomando las medidas “metro a metro” del lecho en el lugar. Esto permite una optimización de recursos ajustando el gasto en madera a lo realmente necesario (no estimativos). En base a estos datos se presenta un anteproyecto con diseño, diagramas de estructura y presupuesto.

Dársena: Tablestacado terminado

Tablestacados en lagunas. En lagunas se construyen tablestacados verticales u horizontales. Los tablestacados horizontales se realizan instalando columnas cada 2 o 2,70 mts (de acuerdo a las características del proyecto, la madera elegida: Curupay o Quebracho nuevo o recuperado).

Tablestacados en ríos. Debido a su profundidad generalmente en ríos sólo pueden realizarse tablestacados verticales. Las estacadas se colocan hermanadas con una solera metálica de 2´ o solera de madera de 3´ x 4´ para evitar que cedan y lograr una absoluta firmeza, las estacadas son ancladas cada 2 mts. a tierra con correas metálicas de 2´ y de 3 a 10 mts. De largo (según proyecto).

Recuperación de terreno ganado por el agua. En algunos casos, la inversión en la construcción de un tablestacados se amortiza con la ganancia de capital que significan los metros de terreno recuperados.

Calidad en los materiales y en la construcción de tablestacados:

Tanto en construcciones horizontales como verticales, colocamos entre el tablestacado y la tierra una malla de Geotextil RT9 que permite el drenaje del agua, conteniendo la tierra (nunca utilizamos film de polietileno debido a que favorecen la descomposición del pasto por no permitir un correcto drenaje).

Galería de Imágenes tablestacados

-

Trabajo 4 - Las Aguas Freáticas en la Construcción

ÍNDICE

Definición de aguas freáticas --- Reconocimiento de aguas freáticas

Congelamiento de Aguas en el Suelo --- Efectos del congelamiento --- Soluciones al problema

Capilaridad de Aguas Freáticas --- Problemas de Capilaridad en la construcción

Contracción de suelos finos por efecto de la capilaridad --- Muros de retención y el nivel freático

Taludes y el Nivel Freático --- El nivel freático en excavaciones

Definición de Aguas Freáticas

Cuando tenemos una masa de suelo, esta estará constituida por una parte de material sólido, otra parte por líquidos, y otra parte por gases. Pero si empezamos a bajar de la superficie de la tierra, empezamos a ver que cada vez va a ver mayor contenido de agua, hasta el punto que el contenido de aire es totalmente ocupado por el agua, en este punto donde hallamos solo parte sólida, y parte de agua, la llamamos Nivel Freatico.

Las aguas Freáticas, son entonces las aguas que encontramos cuando el suelo esta saturado, y están por debajo de este nivel freático.

Este nivel freático es muy variable, y encontramos que en el verano, cuando el calor se hace más intenso, el nivel freático baja, por el proceso de evaporación que genera el calor en el verano. Así también encontramos que el nivel freatico en el tiempo de lluvia, sube, y puede llegar hasta muy altos niveles, es decir a muy poca profundidad, el sitio donde empiezan las aguas freáticas, pudiendo ser un factor importante en la construcción, al modificar los suelos en los que construimos.

-

Trabajo 7 - Pavimentos Flexibles

Trabajo realizado por

Antonio Ortega Maldonado

ÍNDICE

Introducción - Tipos de Pavimentos

Bancos de préstamo - Clasificación de materiales gruesos - Bases y sub-bases

Funciones de las capas - Materiales para bases y sub-bases

Funciones de los materiales - Procedimiento constructivo de bases y sub-bases

Estabilización o mejoramiento del material

Tipos de estabilización comunes en México - Geotextiles y con cal

Estabilización con cemento Portland - Pruebas - Mejoramiento con productos asfálticos

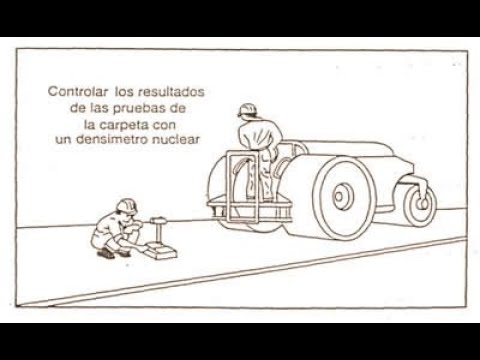

Compuestos de una carpeta asfáltica - Regionalización de productos asfálticos y su aplicación - Tipos de carpetas

Finalidad de modificar un asfalto - Pruebas para determinar propiedades físicas de los cementos asfálticos

Pruebas que se efectúan en las emulsiones asfálticas

Descripción carpeta asfáltica

Procedimiento constructivo de una mezcla asfáltica en planta o caliente - Empleo de mortero asfáltico - Contenido mínimo de asfaltoINTRODUCCIÓN

PAVIMENTOSSe llama pavimento al conjunto de capas de material seleccionado que reciben en forma directa las cargas del transito y las transmiten a los estratos inferiores en forma disipada, proporcionando una superficie de rodamiento, la cual debe funcionar eficientemente. Las condiciones necesarias para un adecuado funcionamiento son las siguientes: anchura, trazo horizontal y vertical, resistencia adecuada a las cargas para evitar las fallas y los agrietamientos, edemas de una adherencia adecuada entre el vehículo y el pavimento aun en condiciones húmedas. Deberá presentar una resistencia adecuada a los esfuerzos destructivos del transito, de la intemperie y del agua. Debe tener una adecuada visibilidad y contar con un paisaje agradable para no provocar fatigas.

Puesto que los esfuerzos en un pavimento decrecen con la profundidad, se deberán colocar los materiales de, mayor capacidad de carga en las capas superiores, siendo de menor calidad los que se colocan en las terracerías además de que son los materiales que más comúnmente se encuentran en la naturaleza, y por consecuencia resultan los más económicos.

La división en capas que se hace en un pavimento obedece a un factor económico, ya que cuando determinamos el espesor de una capa el objetivo es darle el grosor mínimo que reduzca los esfuerzos sobre la capa inmediata inferior. La resistencia de las diferentes capas no solo dependerá del material que la constituye, también resulta de gran influencia el procedimiento constructivo; siendo dos factores importantes la compactación y la humedad, ya que cuando un material no se acomoda adecuadamente, éste se consolida por efecto de las cargas y es cuando se producen deformaciones permanentes.

-

Trabajo 8 - Materiales, equipo y procedimientos de construcción

Trabajo proporcionado por

Jassit Neftali Alvarado Rodríguez

* Materiales, rocas, ladrillos

* Conglomerantes aéreos, hidráulicos. Yeso blanco, yeso alumbrico. Cal, cemento,...

* Morteros, arenas, concreto armado, gravas.

* Clases de concreto, concreto ciclopio, ligero. Arcilla, Basalto, Adobe, Tepetate.

* Tejas, azulejos, aditivos, aceros al carbono, aceros inoxidables..